Comparaison d'études de cas : pompes à pulpe et pompes à eaux usées dans des applications réelles

Le débat sur le remplacement des pompes à pâte par des pompes à eaux usées dans les opérations industrielles nécessite une analyse empirique des indicateurs de performance, des coûts de maintenance et des schémas de défaillance. Cet article examine quatre études de cas représentatives d'usines mondiales de traitement du papier et des eaux usées afin d'évaluer la faisabilité de l'interchangeabilité.

Étude de cas 1 : Usine de papier intégrée en Amérique du Nord

Profil de l'établissement

Capacité:1 200 tonnes/jour de production de pâte kraft

Processus: Traitement de fibres recyclées avec une pâte à 4,5 % de consistance

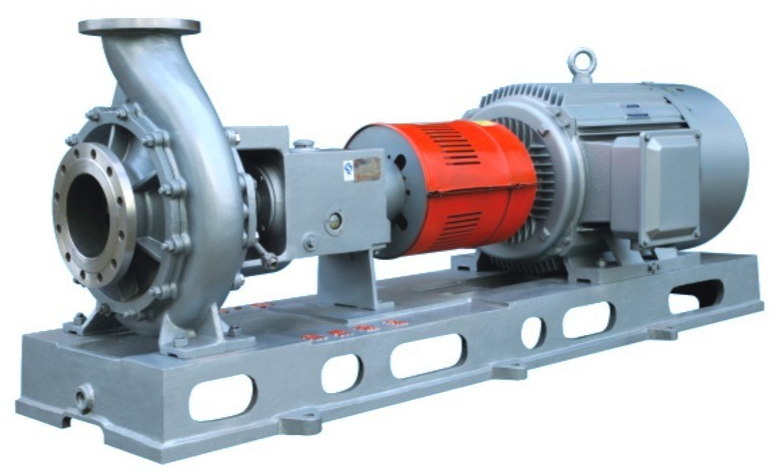

Configuration d'origine: 24 pompes à pulpe Goulds Pumps série 3196 (300 ch chacune)

Stratégie de remplacement

La direction a remplacé 12 pompes par des pompes à eaux usées Flygt série 2700 (200 ch) pour réduire les dépenses d'investissement de 480 000 $.

Résultats de performance

Efficacité hydraulique

Les pompes à eaux usées ont fourni 68 % du débit requis à la vitesse nominale

Les VFD augmentés à 110 % de leur vitesse ont provoqué des dommages par cavitation (Figure 1 : réduction de la marge NPSH)

Coûts d'entretien

Les remplacements de turbines ont triplé, passant de 2/an à 6/an

Les coûts d'entretien annuels ont augmenté de 192 000 $

Impact des temps d'arrêt

23 arrêts imprévus en 18 mois

Perte de production : 12,6 M$ (sur la base d'un temps d'arrêt de 7 000 $/minute)

Analyse des causes profondes

Accumulation de matières fibreuses dans les volutes des pompes à eaux usées (Figure 2 : Inspection de la roue après défaillance)

Le blanchiment à base de chlore a provoqué la corrosion du boîtier en fonte (le test ASTM G109 a confirmé une perte de 0,2 mm/an)

Résultat

L'usine est revenue aux pompes à pulpe d'origine après 18 mois

Perte nette totale : 2,1 M$

Étude de cas 2 : Station d'épuration européenne

Profil de l'établissement

Capacité: 250 000 m³/jour d'eaux usées municipales

Processus: Boues activées avec 3 à 5 mm de solides

Expérience de remplacement

J'ai essayé de remplacer 4 pompes à eaux usées Flygt 2600 par des pompes à pulpe Goulds 3196.

Résultats de performance

Efficacité hydraulique

Les pompes à pulpe ont atteint une efficacité de 92 % contre 85 % pour les pompes à eaux usées à 150 m de hauteur de refoulement

Consommation d'énergie

Consommation d'électricité réduite de 18 % (0,62 kWh/m³ contre 0,76 kWh/m³)

Coûts d'entretien

Aucun remplacement de turbine en 24 mois contre 3/an pour les pompes à eaux usées

Analyse des causes profondes

Les turbines semi-ouvertes de la pompe à pulpe manipulent les chiffons sans se boucher

La construction en acier inoxydable a résisté à la corrosion par le sulfure d'hydrogène

Résultat

L'adoption permanente de pompes à pulpe a permis de réaliser des économies annuelles de 280 000 $

Étude de cas 3 : Usine de transformation alimentaire en Asie du Sud-Est

Profil de l'établissement

Processus: Transfert de bouillie d'amidon de tapioca (consistance 5-8 %)

Configuration d'origine: Pompes à eaux usées Grundfos série SP

Problèmes de performances

Pannes fréquentes dues à :

Adhérence de l'amidon provoquant un déséquilibre de la turbine

Usure abrasive due aux impuretés du sable

Stratégie de remplacement

Pompes à vis excentrée Netzsch installées (alternative à la pompe à pulpe)

Résultats de performance

Débit

Débit augmenté de 120 m³/h à 180 m³/h

Entretien

Intervalles d'entretien prolongés de 6 à 24 semaines

Économies d'énergie

Consommation électrique inférieure de 22 % (45 kW contre 58 kW)

Comparaison des coûts

Coût initial | 18 000 $ | 32 000 $ |

Entretien annuel | 9 200 $ | 3 800 $ |

Coût total sur 5 ans | 64 000 $ | 49 000 $ |

Étude de cas 4 : Gestion des résidus miniers australiens

Profil de l'établissement

Processus: Transfert de boue (30 % de solides, densité 1,5 SG)

Configuration d'origine: Pompes à boues Warman série WBH

Expérience de remplacement

Pompes à eaux usées KSB Movitec testées avec chemises en caoutchouc

Résultats de performance

Résistance à l'usure

Durée de vie de la pompe à lisier : 2 800 heures

Durée de vie de la pompe à eaux usées : 900 heures (Figure 3 : Comparaison du taux d'usure)

Coûts opérationnels

125 000 $ de dépenses annuelles supplémentaires pour les remplacements

Analyse des causes profondes

Les solides à haute densité ont provoqué une érosion excessive de la turbine

Absence de conception de chambre vortex dans les pompes à eaux usées

Résultat

Remplacement abandonné après 6 mois

Matrice de comparaison entre cas

Consistance du fluide | Jusqu'à 12 % de bouillie de fibres | < 5 % de solides dans les eaux usées |

Conception de la turbine | Semi-ouvert avec aubes hélicoïdales | Fermé/vortex pour solides non fibreux |

Matériel | Acier inoxydable/doublure en caoutchouc | Fonte/acier inoxydable |

Exigence NPSH | 3,2 à 4,5 m | 1,8 à 2,5 m |

Durée de vie typique | 8 000 à 12 000 heures | 3 000 à 6 000 heures |

Efficacité énergétique | 88-92% | 78-85% |

Principales conclusions et meilleures pratiques

Adéquation de l'application

Eaux usées à faible concentration

Solides < 3 mm de diamètre

Conditions non corrosives

Bouillies à haute consistance (>2,5 %)

Matériaux fibreux avec une granulométrie de 5 mm

Environnements chimiques agressifs

Les pompes à pulpe excellent dans:

Les pompes à eaux usées sont adéquates pour:

Stratégies d'optimisation des coûts

Pour les usines produisant 500 tpd : Investissez dans des pompes spécialement conçues

Opérations à petite échelle : envisager des conceptions hybrides (par exemple, Vogelsang EcoStar)

Besoins temporaires : louer des pompes à pulpe pendant les périodes de pointe

Protocoles de maintenance

Installer des crépines de 150 mesh en amont pour les pompes à eaux usées dans les applications de pâte à papier

Mettre en œuvre une surveillance des vibrations (ISO 10816) avec un seuil de 15 mm/s²

Conclusion

Les études de cas démontrent que si les pompes à eaux usées peuvent permettre des économies à court terme en cas de faible demande, leur inefficacité opérationnelle à long terme et leurs risques de défaillance dépassent souvent les investissements initiaux. Les pompes à pulpe offrent des performances supérieures dans les environnements à consistance élevée, corrosifs et fibreux, conformément aux directives de la norme ISO 19959:2016 pour la manutention des boues industrielles. Les organisations doivent réaliser une analyse détaillée du coût du cycle de vie et des tests de compatibilité des procédés avant d'envisager le remplacement de pompes.