Conception de turbines pour pompes manipulant des fluides à haute viscosité dans l'industrie chimique

Conception de turbines pour pompes manipulant des fluides à haute viscosité dans l'industrie chimique

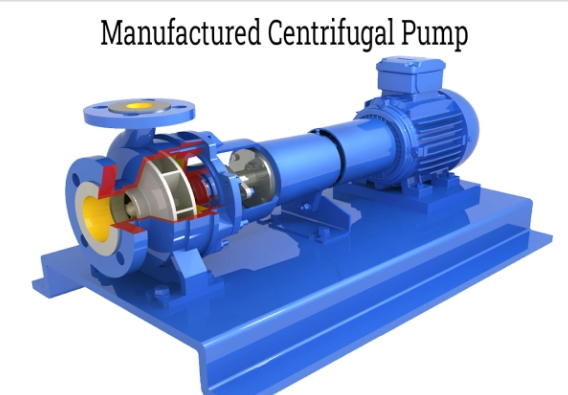

Dans l'industrie chimique, les pompes sont essentielles au transport et au transfert d'une grande variété de fluides, y compris ceux à haute viscosité. Ces fluides, tels que les boues, les huiles, les pâtes et les polymères, représentent des défis majeurs pour les systèmes de pompage conventionnels. Ces fluides ne s'écoulent pas aussi facilement que les liquides à faible viscosité, ce qui sollicite davantage les composants de la pompe, notamment la turbine. La turbine joue un rôle essentiel dans les performances d'une pompe et sa conception doit être adaptée aux caractéristiques spécifiques des fluides à haute viscosité afin de garantir une efficacité, une fiabilité et une longévité optimales.

Cet article explore les aspects clés de la conception des roues pour les pompes manipulant des fluides à haute viscosité dans l'industrie chimique, les défis impliqués et les solutions disponibles pour relever ces défis.

1.Les défis du pompage de fluides à haute viscosité

Les fluides à haute viscosité présentent plusieurs défis opérationnels pour les pompes, notamment en ce qui concerne la turbine, qui transmet l'énergie nécessaire à l'écoulement du fluide. Parmi les principaux défis, on peut citer :

Résistance accrue à l'écoulementLes fluides à haute viscosité résistent à l'écoulement, ce qui nécessite davantage d'énergie pour les déplacer dans la pompe et la tuyauterie. Cela exige une puissance accrue du moteur et peut entraîner des problèmes tels que la cavitation, la surchauffe et l'usure excessive des composants de la pompe.

Augmentation de la contrainte de cisaillement:La contrainte de cisaillement exercée par les fluides épais sur les composants de la pompe, en particulier la roue, peut entraîner usure et fatigue. Une conception inadéquate peut entraîner une érosion, une défaillance par fatigue et une baisse de rendement.

Risque de cavitationLa cavitation, formation de bulles de vapeur qui implosent lorsqu'elles s'effondrent, peut se produire si la turbine n'est pas conçue pour supporter les pressions élevées requises pour le pompage de fluides visqueux. La cavitation peut endommager considérablement la turbine, réduisant ainsi sa durée de vie et ses performances.

Encrassements et blocagesLes fluides à haute viscosité contiennent souvent des solides en suspension, ce qui peut entraîner un colmatage des aubes de la roue et du corps de pompe. Ce problème est particulièrement problématique pour les pompes présentant des tolérances et des jeux réduits.

2.Considérations clés dans la conception des turbines pour fluides à haute viscosité

Pour relever ces défis, la conception des turbines des pompes transportant des fluides à haute viscosité doit être soigneusement optimisée. Les facteurs clés à prendre en compte lors de la conception sont les suivants :

2.1Forme et géométrie de la roue

La forme et la géométrie de la roue sont cruciales pour gérer l'écoulement des fluides à haute viscosité. Les roues conçues pour ces applications présentent généralement des modifications spécifiques pour optimiser le mouvement du fluide et minimiser la résistance.

Pales de turbine plus grandesPour les fluides à haute viscosité, les turbines dotées de pales plus grandes et plus larges permettent un écoulement plus efficace. Des pales plus grandes génèrent un couple plus important, ce qui permet de surmonter la résistance du fluide à l'écoulement. Cette conception est particulièrement utile pour le pompage de liquides épais tels que les boues, les polymères et les pâtes.

Angles de lame peu profonds:Des angles de pales peu profonds peuvent contribuer à réduire les forces de cisaillement au sein du fluide. Les fluides à haute viscosité sont plus sensibles aux contraintes de cisaillement, et les turbines à angle moins prononcé minimisent le risque de dégradation de la structure du fluide, ce qui est essentiel pour travailler avec des matériaux sensibles au cisaillement.

Lames courbesLes pales courbes ou hélicoïdales peuvent améliorer l'écoulement en accélérant progressivement le fluide plutôt qu'en le soumettant à des changements brusques de direction. Cela réduit les turbulences et minimise les risques de colmatage tout en améliorant l'efficacité du transfert de fluide.

2.2Sélection des matériaux pour la durabilité

Le matériau de la turbine est un autre élément crucial à prendre en compte. Les fluides à haute viscosité, notamment ceux contenant des abrasifs ou des produits chimiques agressifs, peuvent entraîner une usure importante des surfaces de la turbine. Le choix du matériau approprié est essentiel pour garantir sa durabilité et minimiser la fréquence d'entretien.

Acier inoxydableLes turbines en acier inoxydable sont couramment utilisées dans l'industrie chimique en raison de leur résistance à la corrosion et de leur capacité à supporter des environnements chimiques difficiles. Pour les applications à haute viscosité, l'acier inoxydable offre un matériau solide et durable qui résiste à l'érosion et à l'usure dues à l'épaisseur du fluide et aux particules solides qu'il peut contenir.

Alliages durcisPour les fluides extrêmement abrasifs ou contenant des particules solides, on utilise souvent des alliages trempés ou des alliages avec revêtement en carbure. Ces matériaux sont conçus pour résister à l'usure et prolonger la durée de vie de la roue, même exposée à des boues abrasives ou à des liquides granuleux.

Revêtements polymèresCertaines turbines sont revêtues de polymères spéciaux pour réduire l'usure et augmenter la résistance à la corrosion. Ces revêtements sont utiles lors de la manipulation de fluides contenant des produits chimiques susceptibles de dégrader les surfaces métalliques.

2.3Tolérances et jeux optimisés

Dans les applications à haute viscosité, des tolérances strictes et des jeux précis sont essentiels pour garantir un fonctionnement efficace et sans obstruction de la pompe. Les fluides à haute viscosité sont épais et peuvent contenir des matières en suspension, susceptibles de provoquer un colmatage ou un blocage dans les espaces étroits de la roue et du corps de pompe.

Dégagements plus largesL'augmentation du jeu entre la roue et le corps de pompe facilite le passage des liquides plus épais. Cette conception prévient le colmatage, réduit le risque de blocage et minimise les frottements pouvant entraîner une usure excessive.

Roues à flux radial et axial:Le type de flux généré par la roue affecte également son efficacité dans les applications à haute viscosité.Roues à flux radial, qui déplacent le fluide vers l'extérieur à partir du centre, sont souvent utilisés pour les liquides plus épais car ils aident à soulever et à faire circuler le fluide.Roues à flux axial, d'autre part, déplacent le liquide le long de l'axe de l'arbre et sont plus adaptés aux applications à faible viscosité, mais peuvent être modifiés pour une viscosité plus élevée en augmentant les angles des pales ou en utilisant des impulseurs de plus grand diamètre.

2.4Améliorer l'efficacité du pompage

La conception de la roue doit également tenir compte de l'efficacité globale du système de pompage. Les fluides à haute viscosité nécessitent davantage d'énergie pour être pompés en raison de leur résistance à l'écoulement. Optimiser la conception de la roue peut donc réduire la consommation énergétique du système.

Perte d'énergie réduiteLes turbines à pales lisses et arrondies minimisent les frottements et les pertes d'énergie en permettant un écoulement plus fluide du fluide. Ceci est crucial pour le pompage de fluides à haute viscosité, car l'énergie requise peut être bien plus élevée qu'avec des fluides à faible viscosité.

Équilibre entre débit et pressionLes turbines conçues pour les fluides à haute viscosité doivent assurer un équilibre adéquat entre débit et pression. Bien que les turbines de grande taille offrent des débits plus élevés, elles peuvent ne pas être en mesure de générer la pression requise pour certaines applications. Des ajustements de conception, tels que l'optimisation de la taille et du pas des pales, peuvent contribuer à atteindre cet équilibre optimal.

3.Modifications de la turbine pour des applications spécifiques à haute viscosité

Selon les exigences spécifiques du procédé chimique, il peut être nécessaire de modifier les turbines pour les adapter à des types particuliers de fluides à haute viscosité ou à des conditions opérationnelles spécifiques. Voici quelques exemples de modifications :

Roues autonettoyantesPour les applications où le fluide contient des particules solides, des turbines autonettoyantes sont souvent utilisées. Ces turbines sont conçues pour réduire l'accumulation de solides dans la pompe, empêchant ainsi le colmatage et améliorant l'efficacité globale du système.

Conceptions de turbines à plusieurs étagesDans certains cas, des pompes multicellulaires à plusieurs roues en série peuvent être utilisées pour traiter des fluides à viscosité extrêmement élevée. Chaque étage de roue fournit une énergie supplémentaire au fluide, facilitant ainsi le transport de liquides épais sur de longues distances ou à des pressions plus élevées.

Géométrie de la roue réglableDans certaines applications, la conception de la roue peut être réglable, ce qui permet de modifier la géométrie des pales en fonction des variations de viscosité, de température ou de débit du fluide. Cette adaptabilité permet à la pompe de traiter une large gamme de fluides de viscosités variables.

4.Conclusion

La conception de turbines pour pompes traitant des fluides à haute viscosité dans l'industrie chimique nécessite une prise en compte rigoureuse de plusieurs facteurs clés, notamment les propriétés du fluide, le choix des matériaux, les caractéristiques de débit et le rendement de la pompe. En optimisant la conception des turbines pour les applications à haute viscosité, les ingénieurs garantissent un fonctionnement fiable et efficace des pompes, réduisent l'usure des composants et prolongent leur durée de vie.

L'intégration de pales plus grandes et plus larges, de matériaux spécialisés et de tolérances précises permet de surmonter les défis posés par les fluides à haute viscosité, garantissant un fonctionnement fluide même dans des conditions exigeantes. De plus, l'adaptation de la conception de la turbine aux caractéristiques spécifiques du fluide pompé peut entraîner d'importantes économies d'énergie, une réduction des coûts de maintenance et une amélioration des performances globales du système. Face à l'évolution constante de l'industrie chimique, les avancées en matière de conception des turbines resteront essentielles pour une gestion efficace des fluides à haute viscosité.